- 人工智能

01 从“数字化”向“智能决策”跨越,装备制造供应链进入智能化关键阶段

在去全球化背景下,以汽车制造为代表的装备制造业供应链正经历着深刻的结构性调整。从全球化统一生产过渡到复合生产,供应链已不再是简单的线性物流,而是演变为涉及数千家供应商、多层级联动的复杂价值网络,供应商管理复杂度急剧提升。

以汽车制造为例,整个供应链涉及到数千家供应商,形成Tier I、Tier II、Tier III等多层级结构。制造企业和上游供应商的关系不仅是物料供应,还涉及到联合研发以提升产品价值。

1.1智能化是解决全球供应链复杂性的必经之路

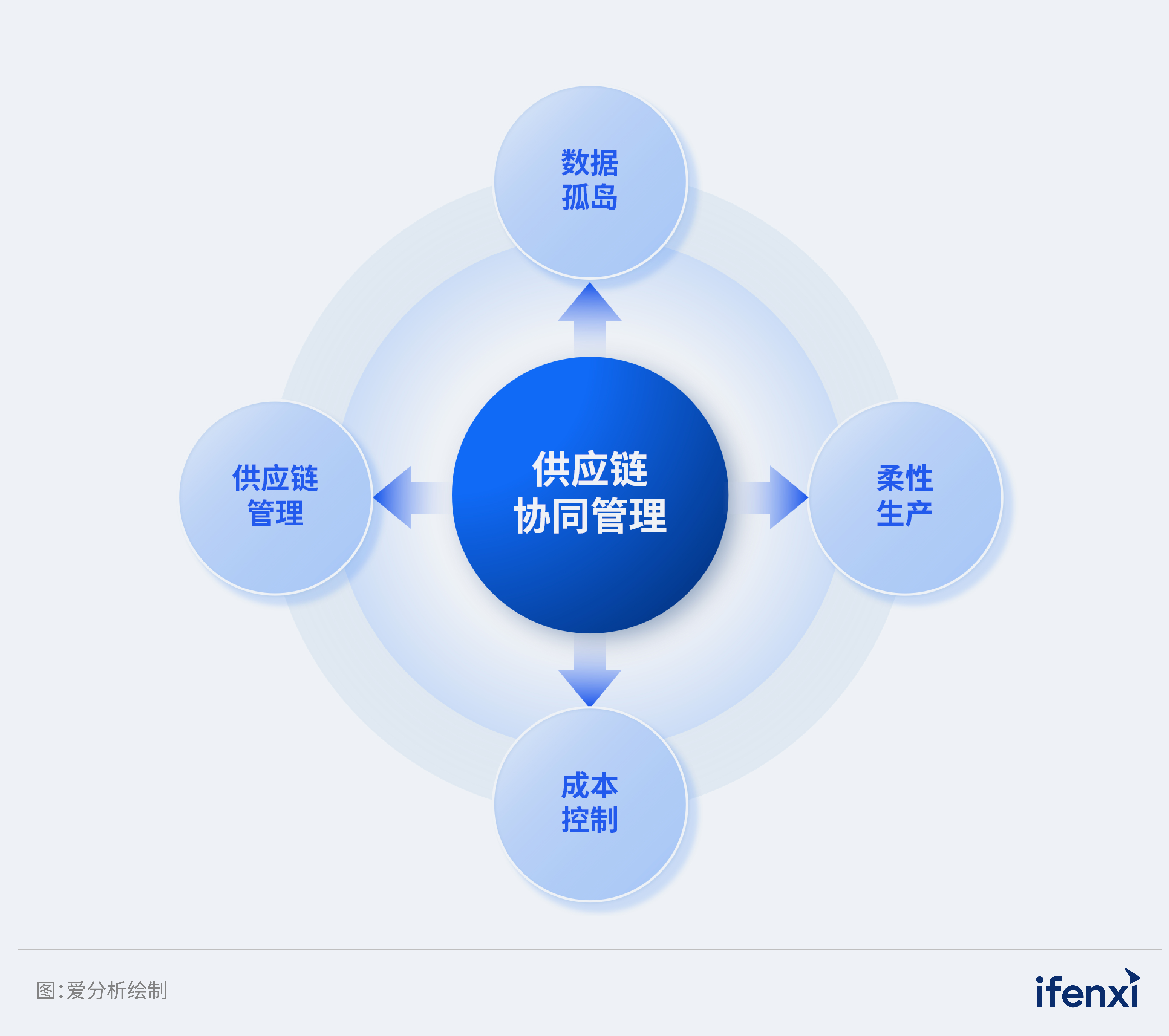

全球复杂性、技术整合难度、市场竞争加剧等问题,导致当前供应链协同管理水平亟待提升,必须依靠以人工智能等技术手段,实现实时协作和智能决策。

尽管数字化已打下基础,但要真正实现效率飞跃,必须跨越到智能化阶段。装备制造供应链正处于从数字化向“数据驱动、智能决策”的智能化升级的关键时期。

1.2供应链协同管理主要痛点:数字化系统已触达效率瓶颈

企业普遍已部署了ERP、WMS、MES等数字化系统,完成了数据采集和初步数字化。但这些系统主要服务于企业内部,难以实现跨企业、多层级的深度互联与协同,导致供应链整体效率触及瓶颈,在数据协同、供应商协同、生产协同、业财协同等方面依然面临诸多挑战。

1.2.1 数据协同:数据孤岛与信息不透明

汽车供应链涉及数千个全球供应商部件,对少数关键供应商高度依赖,一旦中断会导致大规模生产停滞,严重影响产量。

但因为数据不统一、缺乏有效实时跟踪手段等问题,从订单、设计、制造、物流到交付的全流程数据无法打通,形成“信息孤岛”,协同决策缺乏数据支持。

主机厂、Tier 1和Tier 2使用不同的IT系统(如ERP、MES、PLM),数据格式不统一,缺乏有效接口和共享平台,导致零部件设计数据与生产数据难以互通。

缺乏对供应商装配线、库存和设备产能(如冲压机、焊接机器人)的实时监控,汽车制造商无法及时掌握交付进度和潜在质量风险,例如电池组件或发动机零件的延误。

1.2.2 供应商协同:供应商管理难度高

交期与质量保障难:装备制造供应商内部质量追溯能力弱,出现问题时无法精确定位原因。交期评估依赖经验和人工联络,效率低,且难以监控影响因素,如原材料短缺或设备故障。

数量庞大且参差不齐:供应商网络庞大且能力参差不齐,难以实施统一、精细化的管理。

质量回溯链条断裂:汽车行业对安全要求极严(TS16949标准)。一旦出现批次性缺陷,由于SCADA、MES、WMS数据散落在不同厂区和企业,定位根本原因(机台、批次、参数)往往耗时数周。

1.2.3 生产协同:计划协同与柔性不足

需求预测不准确:汽车市场需求预测受市场竞争和政策影响,导致生产排产不合理、物料采购不及时,造成物料或成品库存积压。

难以实现研产供销一体化:装备制造涉及大量技术迭代。研发端的工程变更如何实时同步到采购、库存及供应商端,是导致呆滞物料产生或停线风险的主因。

柔性生产能力受限:难以快速响应个性化汽车配置等定制化需求和智驾等产品快速迭代,供应链缺乏足够的弹性以应对外部环境变化。

1.2.4 业财协同:成本控制与精细化管理挑战

传统核价手段落后:面对数万种非标件,采购部门缺乏精细化的成本拆解(材料、人工、能耗、摊销)。传统的“经验核价”难以应对原材料价格波动和竞争激烈的成本控制需求。

02 智能体成为重塑供应链协同的“关键钥匙”:从算法工具转向业务助手

面对上述错综复杂的管理痛点,生成式AI驱动的智能体提供了全新的解决思路。 它不仅降低了AI应用难度,更通过自然语言交互推动了决策的民主化。

生成式AI技术突破,让人工智能正在从后台的算法工具,逐步转变为用户可以直接交互的前端助手,极大降低AI应用开发难度。

其中,以智能体为代表的AI应用,可同时叠加企业数据平台能力。通过自然语言交互方式,取代繁琐的操作流程,推动数据驱动决策的民主化。